Порошковая металлургия

Компания «Актив-нано» разрабатывает технологии получения наноструктурированных композиционных порошков. Процессы механического легирования (сплавления) используются в порошковой металлургии для получения жаропрочных и жаростойких сплавов. Дисперсно-упрочненные сплавы необходимы для авиастроения, космической отрасли, автомобилестроения, производства турбин, электроконтактных материалов.

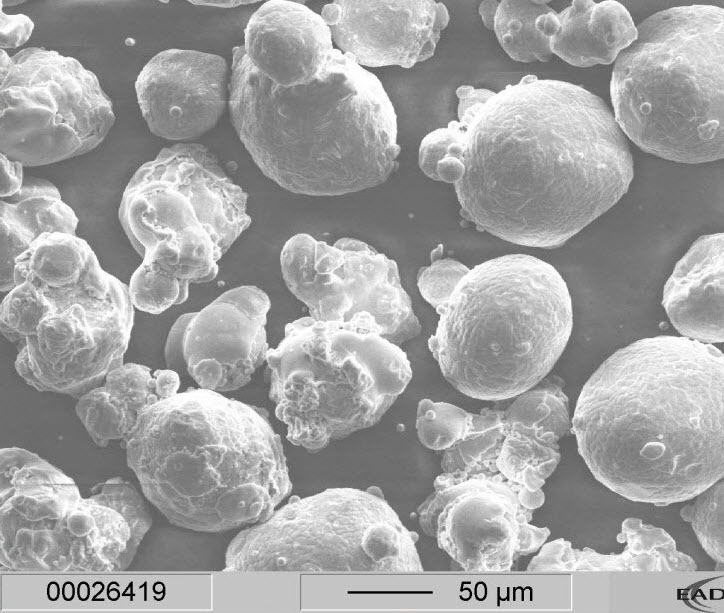

Важную роль в развитии технологии создания материалов с заданными свойствами играет порошковая металлургия – метод, при помощи которого в настоящее время изготовляют широкий ассортимент порошковых и композиционных материалов. Сущность порошковой технологии состоит в применении исходного сырья в виде порошков металлов и неметаллов, которые формуются в изделия заданных размеров и подвергаются термической обработке при температуре ниже точки плавления основного компонента. В условиях массового производства этот метод отличается: • высокой производительностью, • экономичностью, • безотходностью (сокращает потери материала до 5%), • позволяет получать изделия высокой размерной точности, • дает возможность создавать новые материалы с широким диапазоном свойств, в некоторых случаях уникальных, не достижимых другими методами. Первой операцией типовой технологии порошковой металлургии является получение порошков и/или приготовление шихты, то есть смешивание порошков различных компонентов, содержание которых определяется составом материалов. Металлический порошок представляет собой совокупность частиц металла, сплава или металлоподобного соединения, находящихся в контакте и не связанных между собой. Лигатурами называются вспомогательные сплавы, применяемые для введения в состав металлических сплавов легирующих элементов для придания сплавам определённых физических, химических или механических свойств. Металлические порошки характеризуются совокупностью физико-химических и технологических свойств. К химическим свойствам металлических порошков относятся их химический и фазовый состав, газонасыщенность, пирофорность, токсичность, взрывоопасность. Химический состав оценивают

содержанием основных металлов, легирующих элементов, загрязнений и газов. Неметаллическими включениями являются преимущественно оксиды основного и примесных элементов. Характерной особенностью порошков является их газонасыщенность. Газы могут адсорбироваться как на поверхности, так и находиться внутри пор частиц порошка. С уменьшением размеров частиц увеличивается интенсивность взаимодействия порошка с окружающей средой, что приводит к повышению его газонасыщенности и окисленности металла. Предельное содержание примесей в порошках определяется их допустимым количеством в готовой продукции. К физическим свойствам порошков относятся: плотность, удельная поверхность, форма, размер и микротвердость частиц, функциональные свойства (электрические, магнитные, оптические и др.). Порошки, используемые в порошковой металлургии, имеют развитую поверхность и высокое содержание поверхностных и объемных дефектов, что во многом определяет их поведении при дальнейшей обработке и отличает от объемных материалов идентичного состава. В большинстве случаев размеры частиц порошков составляют 0,5-500 мкм. К основным технологическим свойствам порошков относятся: насыпная плотность, угол естественного откоса, текучесть, прессуемость и спекаемость. Промышленность России производит широкую номенклатуру порошков таких металлов, как железо и его сплавы, никель, медь, кобальт, алюминий, титан, олово, цинк, свинец, магний, вольфрам, молибден, тантал, ниобий и др., лигатур и модификаторов. Порошки, используемые в современной порошковой металлургии, представляют собой продукты высокого передела, на свойства которых непосредственно влияет способ изготовления. Работы ученых привели к созданию ряда оригинальных процессов получения металлических порошков, различающихся по гранулометрическому, химическому, фазовому составам, форме и микроструктуре частиц. В настоящее время ведется разработка научных принципов создания и методов управления структурой и свойствами нанокристаллических композиционных порошков различного функционального назначения с размером кристаллитов менее 100 нм. ПРИМЕНЕНИЕ ПОРОШКОВОЙ МЕТАЛЛУРГИИ. Порошковые металлические материалы используются практически в любой области техники, и объем их применения непрерывно расширяется. Антифрикционные материалы позволили повысить надежность и долговечность узлов трения, снизить потери на трение, существенно уменьшить стоимость. Разработка таких материалов, состоящих из пористой металлической матрицы, заполненной твердыми смазками, сделала возможным их применение в устройствах, где использование жидких смазок вообще недопустимо, например, в пищевой промышленности, при высоких температурах. Пористые порошковые материалы широко используются в узлах трения, фильтрах, тепловых трубах, уплотнениях. Электротехнические материалы, контакты, магнитомягкие и магнитотвердые материалы, инструменты для электроэрозионной обработки, точечной и роликовой сварки находят все более широкое применение в электротехнике, энерго- и аппаратостроении, автоматике и телемеханике, радиоэлектронике и других отраслях. Порошковые конструкционные материалы являются наиболее распространенной продукцией порошковой металлургии, которая применяется не только в технике, но и, например, в медицине при изготовлении имплантатов для стоматологии и ортопедии. Жаропрочные, жаростойкие и композиционные материалы определяют развитие таких отраслей современной техники, где без обеспечения специальных свойств невозможна эксплуатация машин и агрегатов: авиационной, ракетно-космической техники, химического машиностроения. Для их нужд Материалы для современной атомной энергетики должны выдерживать наряду с радиационным воздействием экстремальные механические и термические нагрузки. Они используются в качестве конструкционных, поглощающих и замедляющих элементов, а также топлива. Определенную их часть составляют порошковые материалы. Компания «Актив-нано» разрабатывает технологии механического легирования на основе планетарных мельниц. Использованная литература 1. В.Н.Анциферов От египетских пирамид до космоса. // Соросовский образовательный журнал, 1996, №5, с. 109-114, 2. В.В.Болдырев Использование механохимии в создании «сухих» технологических процессов. // Соросовский образовательный журнал, 1997, №12, ,с.48-52 3. В.Г.Пушин Новые перспективные нанокристаллические материалы: технологии, структура, свойства. // Фазовые и структурные превращения в сталях, Сб. научных трудов, Выпуск 2, 2002, с. 291-299 4. СМЕТКИН А.А., ЯРМОНОВ А.Н. Влияние условий механоактивации на характеристики порошков на основе титана // Проблемы соврем. материалов и технологий. Вестник ПГТУ. - 2001. - № 7. - С. 48-54. 5. БУТОВСКИЙ И.Э. Синтез медно-оловянных амальгам // Изв. вузов. Цветная металлургия. - 2003. - № 1. - С. 43-45. 6. ЛЯХОВ Н.З., ПАНИН В.Е., ДУДИНА Д.В. и др. Разработка конструкционных материалов на основе нанокомпозитных порошков. Часть I // Физическая мезомеханика. - 2003. - Т. 6, № 2 .- С. 63-76. 7. Н.Г.Зарипов Технологические основы порошковой металлургии, Учебное пособие для студентов специальности 1208 «Материаловедение в машиностроении» Уфимского государственного авиационно-технического университета http://nayilz.narod.ru/PorMet/index.html 8. С.Д.Шляпин, А.А. Ильин, Б.А.Колачев, Т.Г.Ягудин Механическое легирование порошков для связок алмазосодержащих композиционных материалов // Изв. вузов. Цветная металлургия. - 2003. - № 4. - С. 52-53 9. Ю.В.Кузьмич, И.Г.Колесникова, В.И.Серба, Б.М.Фрейдин Механическое легирование. Апатиты: Изд-во Кольского научного центра РАН 2004.- 179 с.

|

Active-nano (Andrey V. Petrov)

были созданы тугоплавкие металлы и сплавы, тугоплавкие соединения, получаемые в большинстве случаев только методами порошковой металлургии. Тугоплавкие, твердые бескислородные соединения и материалы на их основе - карбиды, бориды, нитриды, силициды и другие - находят применение благодаря своим уникальным свойствам во многих отраслях промышленности, например инструментальной. Твердые сплавы - важнейшие широко распространенные порошковые материалы, при получении которых в полной мере реализуются возможности порошковой металлургии: получение композиционных материалов из компонентов с резко различной температурой плавления, достижение уникального комплекса физико-механических свойств, безотходная технология. Применяются твердые сплавы в инструментальной промышленности, буровой технике, при обработке давлением.

были созданы тугоплавкие металлы и сплавы, тугоплавкие соединения, получаемые в большинстве случаев только методами порошковой металлургии. Тугоплавкие, твердые бескислородные соединения и материалы на их основе - карбиды, бориды, нитриды, силициды и другие - находят применение благодаря своим уникальным свойствам во многих отраслях промышленности, например инструментальной. Твердые сплавы - важнейшие широко распространенные порошковые материалы, при получении которых в полной мере реализуются возможности порошковой металлургии: получение композиционных материалов из компонентов с резко различной температурой плавления, достижение уникального комплекса физико-механических свойств, безотходная технология. Применяются твердые сплавы в инструментальной промышленности, буровой технике, при обработке давлением.